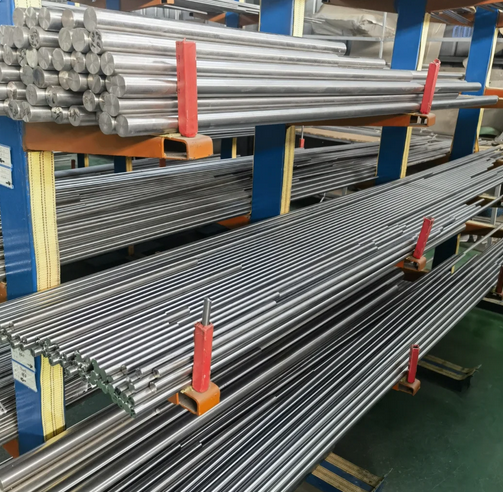

在追求轻量化的现代工业竞技场上,TC4钛合金以其4.43g/cm³的独特密度属性,在金属材料领域划出一道耀眼的性能曲线。这种被称作"太空金属"的Ti-6Al-4V合金,正以比铝合金轻30%、比钢材轻60%的密度优势,重塑着高端装备的物理边界。

从微观晶体结构看,TC4钛合金的密度密码深藏于其α+β双相组织之中。密排六方的α相与体心立方的β相以特定比例交织,形成了独特的"刚柔并济"结构。当铝原子固溶强化α相,钒元素稳定β相时,材料在保持低密度特性的同时,抗拉强度可达895MPa以上。这种相当于普通钢材强度的性能,却只需付出钢材60%的重量代价,使其比强度(强度/密度)达到惊人的202MPa·cm³/g,远超大多数金属材料。

航空航天领域最能彰显TC4密度优势的价值。波音787客机每减轻1kg重量,每年可节省燃油费用3000美元。采用TC4制造的飞机龙骨梁,在保证承重120吨的前提下,较传统钢材减重40%。SpaceX火箭的燃料贮箱连接环,通过TC4薄壁旋压工艺将壁厚压缩至1.2mm,使结构效率提升35%。更精妙的是,国产C919客机起落架的TC4锻件,利用β相的超塑性,将锻造成形温度精准控制在±10℃区间,实现锻件密度波动不超过0.5%的极致控制。

在精密制造层面,TC4的密度特性催生了革命性的加工技术。3D打印技术通过调控激光扫描策略,在电子束熔融成型过程中,将材料致密度提升至99.97%,几乎消除传统铸造难以避免的孔隙缺陷。德国通快公司开发的超高速铣削工艺,利用TC4低密度带来的低惯性优势,将切削速度提升至120m/min,加工效率较传统方式提高5倍。日本牧野机床研发的纳米级切削系统,在TC4工件表面加工出间距仅200nm的微结构,这种"密度不变,功能跃升"的技术突破,开辟了功能性表面处理新路径。

医疗植入领域正在改写TC4密度认知。人工髋关节的TC4股骨柄,通过电子束熔覆技术构建梯度密度结构,在柄体维持4.43g/cm³密度的同时,柄端形成密度降低15%的多孔结构。这种仿生设计使骨细胞长入速度提升40%,术后康复周期缩短30%。牙科种植体更将密度控制推向极致,采用放电等离子烧结技术制备的TC4基复合材料,在保持主体密度的前提下,表面形成密度梯度过渡层,将种植体与骨组织的弹性模量匹配度提升至98%。

随着材料基因工程的发展,TC4密度调控进入原子级设计阶段。美国QuesTek公司通过高通量计算,筛选出钼元素微合金化方案,在基本密度不变的前提下,将TC4的蠕变抗力提升2个数量级。中科院金属所研发的仿生层状结构TC4板材,模仿珍珠母的微观构造,在4.43g/cm³密度框架内,将材料断裂韧性提高至95MPa·m^1/2.更值得期待的是,德国马普研究所正在开发的光子晶体TC4.通过在材料内部构建周期性密度分布结构,使其具备可见光波段隐身特性。

从万米深海探测器到火星探测器太阳能帆板,TC4钛合金以其精妙的密度特性,持续突破着人类制造的物理极限。当国产空间站机械臂的TC4关节在零下180℃的太空中灵活转动,当新能源汽车的TC4电池箱体在碰撞测试中完美守护电芯,这些场景都在诠释:对材料密度的掌控程度,已然成为衡量一个国家高端制造水平的重要标尺。在这条没有终点的轻量化赛道上,TC4钛合金正在书写新的传奇。